本期着重对消毒产品生产洁净室(区)要求及检测方法进行详细阐述。

国家卫生部于2007年05月31日发布化妆品生产企业卫生规范(2007年版)卫监督发〔2007〕177号,并于2008年01月01日实施。为加强化妆品生产企业的卫生管理,保障化妆品卫生质量和消费者的使用安全,依据《化妆品卫生监督条例》及其实施细则,制定该规范。

1、与洁净室(区)相关的要求:

1.1应具备与其生产工艺、生产能力相适应的生产、仓储、检验、辅助设施等使用场地。根据产品及其生产工艺的特点和要求,设置一条或多条生产车间作业线,每条生产车间作业线的制作、灌装、包装间总面积不得小于100平方米,仓库总面积应与企业的生产能力和规模相适应。单纯分装的生产车间灌装、包装间总面积不得小于80平方米。应当根据实际生产需要设置更衣室、缓冲区,原料预进间、称量间,制作间,半成品储存间,灌装间,包装间,容器清洁消毒间、干燥间、储存间,原料仓库,成品仓库,包装材料仓库,检验室,留样室等各功能间(区)不得少于10平方米。

1.2化妆品生产企业应建于环境卫生整洁的区域,周围30 米内不得有可能对产品安全性造成影响的污染源;生产过程中可能产生有毒有害因素的生产车间,应与居民区之间有不少于30米的卫生防护距离。

1.3生产过程中产生粉尘或者使用易燃、易爆等危险品的,应使用单独生产车间和专用生产设备,落实相应卫生、安全措施,并符合国家有关法律法规规定。产生粉尘的生产车间应有除尘和粉尘回收设施。生产含挥发性有机溶剂的化妆品(如香水、指甲油等)的车间,应配备相应防爆设施。

1.4 生产车间的地面、墙壁、天花板和门、窗的设计和建造应便于保洁。

(一)地面应平整、耐磨、防滑、不渗水,便于清洁消毒。需要清洗的工作区地面应有坡度,并在最低处设置地漏,洁净车间宜采用洁净地漏,地漏应能防止虫媒及排污管废气的进入或污染。生产车间的排水沟应加盖,排水管应防止废水倒流。

(二)生产车间内墙壁及顶棚的表面,应符合平整、光滑、不起灰、便于除尘等要求。应采用浅色、无毒、耐腐、耐热、防潮、防霉、不易剥落材料涂衬,便于清洁消毒。制作间的防水层应由地面至顶棚全部涂衬,其他生产车间的防水层不得低于1.5米。生产车间的物流通道应宽敞,采用无阻拦设计。设参观走廊的生产车间应用玻璃墙与生产区隔开,防止污染。

屋顶房梁、管道应尽量避免暴露在外。暴露在外的管道不得接触墙壁,宜采用托架悬挂或支撑,与四周有足够的间隔以便清洁。

1.5生产眼部用护肤类、婴儿和儿童用护肤类化妆品的半成品储存间、灌装间、清洁容器储存间应达到30万级洁净要求;其他护肤类化妆品的半成品储存间、灌装间、清洁容器储存间宜达到30万级洁净要求。净化车间的洁净度指标应符合国家有关标准、规范的规定。

1.6采用消毒处理的其他车间,应有机械通风或自然通风,并配备必要的消毒设施。其空气和物表消毒应采取安全、有效的方法,如采用紫外线消毒的,使用中紫外线灯的辐照强度不得小于70微瓦/平方厘米,并按照30瓦/10平方米设置。1.7净化车间的洁净度指标应符合国家有关标准、规范的规定。

1.7 原料、包装材料和成品应分库(区)存放。易燃、易爆品和有毒化学品应当单独存放,并严格执行国家有关规定。

1.8 凡接触化妆品原料和半成品的设备、管道应当用无毒、无害、抗腐蚀材料制作,内壁应光滑无脱落,便于清洁和消毒。设备的底部、内部和周围都应便于维修保养和清洁。提倡化妆品生产企业采用自动化、管道化、密闭化方式生产。生产设备、电路管道、气管道和水管不应产生可污染原材料、包装材料、产品、容器及设备的滴漏或凝结。管道的设计应避免停滞或受到污染。不同用途的管道应用颜色区分或标明内容物名称。

1.9 生产操作应在规定的功能区内进行,应合理衔接与传递各功能区之间的物料或物品,并采取有效措施,防止操作或传递过程中的污染和混淆。

1.10生产设备、容器、工具等在使用前后应进行清洗和消毒,生产车间的地面和墙裙应保持清洁。车间的顶面、门窗、纱窗及通风排气网罩等应定期进行清洁。生产过程中半成品储存间、灌装间、清洁容器储存间和更衣室空气中细菌菌落总数应≤1000 cfu/立方米;灌装间工作台表面细菌菌落总数应≤20 cfu/平方米,工人手表面细菌菌落总数应≤300 cfu/只手,并不得检出致病菌。采样方法、检验方法参照GB15979-2002《一次性使用卫生用品卫生标准》。

1.11进入灌装间的操作人员、半成品储存容器和包装材料不应造成对成品的二次污染。半成品储存容器应经过严格的清洗和消毒,通过传递口至灌装环节。存放容器或辅料的外包装未经处理不得进入灌装车间。

1.12生产企业应具有微生物项目(包括:菌落总数、粪大肠菌群、金黄色葡萄球菌、铜绿假单胞菌、霉菌和酵母菌等)检验的能力。

附录1.药品生产洁净室(区)环境要求及检测

监测项目 | 技术指标 | 检测方法 | |||

10000级 | 100 000级 | 300 000级 | |||

温度,℃ | 18~26/按工艺要求 | GB 50591-2010 | |||

相对湿度,% | 45~65/按工艺要求 | ||||

换气次数,次/h | 15~25 | 10~15 | |||

静压差,Pa | 5(相邻洁净室)/10(室外) | ||||

照度,lx | ≥200(工作区域)/≥500(检验场所) | ||||

紫外辐射照度值, μW/cm2 | ≥70 | ||||

尘埃数 个/m3 | ≥0.5μm | ≤352 000 | ≤3 520 000 | ≤11 120 000 | |

≥5μm | ≤2 900 | ≤29 300 | ≤92 500 | ||

空气细菌菌落总数,cfu/m2 | ≤1000 | GB 15979-2002 | |||

工人手表面细菌菌落总数,cfu/只手 | ≤300 | ||||

工作台表面细菌菌落总数,cfu/m2 | ≤20 | ||||

工人手表面致病菌 | 不得检出 | ||||

2、检测方法

2.1温湿度的检测

2.1.1 无恒温恒湿要求的温湿度检测应符合下列要求;

1 室内空气温度和相对湿度测定之前,空调净化系统应已连续运行至少 8h。

2 温度的检测可采用玻璃温度计、数字式温湿度计;湿度的检测可采用通风式干湿球温度计、数字式温湿度计、电容式湿度检测仪或露点传感器等。根据温湿度的波动范围,应选择足够精度的测试仪表。温度检测仪表的最小亥刻度不宜高于 0.4℃,湿度检测仪表的最小刻度不宜高于2%。

测点为房间中间一点,应在温湿度读数稳定后记录。测完室内温湿度后,还应同时测出室外温湿度。

2.1.2 有恒温恒湿要求房间的温湿度检测应符合下列要求;

1 选择以下检测仪器;

1)温度计∶采用铂电阻、热电偶或其他类似温度传感器组成测温系统;

2)湿度计∶可采用干湿球温度计或其他固态湿度传感器组成测湿系统。

2 检测方法与步骤如下∶

1)室内空气温度和相对湿度测定之前,空调系统应已连续运行至少12h;

2)根据温度和相对湿度波动范围(表1),应选择相应的具有足够精度的仪表进行测定。根据由低到高的精度,测定宜连续进行 (8~48)h,每次测定间隔不应大于30min;

3)室内测点可在送回风口处或在恒温恒湿工作区具有代

表性的地点布置。测点一般应布置在距外墙表面大于 0.5m、距地 0.8m 的同一一高度上; 也可以根据恒温恒湿区的大小,分别布置在离地不同高度的几个平面上。具体测点数应符合表1 的规定。

表1 有恒温恒湿要求时的温、湿度测点数

波动范围 | 室面积≤50m2 | 每增加20~50m2 |

温度波动 Δt=±0.5℃~±2℃ | 5 | 增加 3~5个 |

相对湿度波动 ΔRH=±5%~±10% | ||

温度波动 Δt≤|0.5|℃ | 点间距不应大于 2m,点数不应少于5个 | |

相对湿度波动 △RH≤|5|% | ||

2.2进风口风速的检测

2.2.1 进风口风速检测必须首先进行,净化空调各项效果必须是在设计的风量风速条件下获得。

2.2.2 进风口风速检测前必须检查风机运行是否正常,系统中各部件安装是否正确,有无障碍,所有阀门应固定在一定的开启位置上,且必须实际测量被测风口、风管尺寸。

2.2.3 测定室内微风速仪器的最小刻度或读数不 应大于 0.02m/s,一一般可用热球式风速仪,需要测出分速度时,应采用超声波三维风速计。

2.2.4 对于单向流洁净室,可采用室截面平均风速和截面积乘积的方法确定送风量,垂直单向流洁净室的测定截面取距地面 0.8m 的无间隔面 (孔板、格栅除外) 的水平截面,如有阻隔面,该测定截面应抬高至阻隔面之上 0.25m;水平单向流洁净室取距送风面 0.5m 的垂直于地面的截面,截面上,测点间距不应大于1m,一般取0.3m。测点数应不少于 20个,均匀布置。

2.2.5 对于非单向流洁净室,内安装过滤器的风口可采用套管法、风量罩法或风管法测定风量,为测定回风口或新风口风量,也可用风口法。

2.2.6用任何方法测定任何洁净室风口风速时风口上任何配件、饰物一律保持原样。

2.3 静压差的检测

2.3.1 静压差的测定应在所有房间的门关闭时进行,有排风时,应在最大排风量条件下进行,并宜从平面上最里面的房间依次向外测定相邻相通房间的压差, 直至测出洁净区与非洁净区、室外环境(或向室外开口的房间)之间的压差。

2.3.2 有不可关闭的开口与邻室相通的洁净室,还应测定开口处的流速和流向。

2.4 尘埃数的检测

2.4.1 室内检测人员应控制在最低数量,不宜超过2人,面积超过100㎡又需快速完成测定任务时可适当增加人数。人员必须穿洁净服,应位于测点下风向并原理测点,动作要轻,保持静止。

2.4.2 0.5μm及5μm微粒的检测应符合以下要求:

1)采用尘埃粒子计数器测定0.5μm及5μm微粒应根据以下步骤计算空气洁净度级别

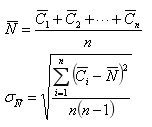

室内平均含尘浓度 和各测点平均含尘浓度的标准误差

和各测点平均含尘浓度的标准误差

表2:洁净度评级标准

采样点数 | 合格标准 | 结论 |

1 |

| 达到该级别 |

2~9 | ??

| 达到该级别 |

≥10 |

| 达到该级别 |

注:n 测点数

——每个采样点上连续3次或3次以上稳定读数的平均值;

——每个采样点上连续3次或3次以上稳定读数的平均值;

——各店平均值中的最大值;

——各店平均值中的最大值;

t——置信上限为95%时,2~9点采样时单侧t分布的系数,其值见下表。

表3:级别浓度上限

粒径(μm) 级 别 | 0.5 | 5 |

100000级 | 3520000 | 20000 |

300000级 | 10500000 | 60000 |

表4:系数t

点数 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

t | 6.31 | 2.92 | 2.35 | 2.13 | 2.02 | 1.94 | 1.90 | 1.86 |

2.4.3测点数按下表选用

面积(㎡) | 洁净度 |

<10 | 8~9级 |

10 | 2 |

20 | 2 |

40 | 2 |

100 | 2 |

200 | 6 |

400 | 13 |

1000 | 32 |

2000 | 63 |

采样点应均匀分布于洁净室或洁净区的整个面积内,并位于工作区高度(取距地面0.8m,或根据工艺商定),当工作区分布于不同高度时,可以有1个以上测定面。

2.4.4 乱流洁净室(区)内采样点不得布置在送风口正下方。

2.4.5 每一测点上每次的采样必须满足最小采样量,100000级及300000级最小采样量应不小于2L。

2.4.6每次采样点数应满足可连续记录下3次稳定的相近数值,3次平均值代表该点数值。

测单向流动时,采样头应对准气流;测非单向流动时,采样头一律向上。

2.5 空气中沉降菌

2.5.1采样

在动态下进行。

室内面积不超过30m2,在对角线上设里、中、外三点,里、外点位置距墙1 m;室内面积超过30 m2, 设东、西、南、北、中5点,周围4点距墙1 m。

采样时,将含营养琼脂培养基的平板(直径9 cm)置釆样点(约桌面高度),打开平皿盖,使平板在空 气中暴露5 min。

2.5.2细菌培养

在釆样前将准备好的营养琼脂培养基置35℃±2℃培养24 h,取出检查有无污染,将污染培养基剔除。将已采集的培养基在6 h内送实验室,于35℃±2℃C培养48 h观察结果,计数平板上细菌菌落数。

2.5.3菌落计算

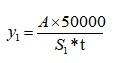

式中:y1——空气中细菌菌落总数,cfu/m3;

A——平板上平均细菌菌落数;

S1——平板面积,cm2;

T——暴露时间,min。

2.6工作台面与工人手表面细菌菌落总数

2.6.1 样品采集

工作台:将经灭菌的内径为5 cm×5 cm 的灭菌规格板放在被检物体表面,用一浸有灭菌生理盐水的棉签在其内涂抹 10 次,然后剪去手接触部分棉棒,将棉签放入含 10 mL 灭菌生理盐水的采样管内送检。

工人手:被检人五指并拢,用一漫湿生理盐水的棉签在右手指曲面,从指尖到指端来回涂擦10 次,然后剪去手接触部分棉棒,将棉签放人含 10 ml 灭菌生理盐水的采样管内送检。

2.6.2 细菌菌落总数检测

将已采集的样品在6 h 内送实验室,每支采样管充分混匀后取1 mL 样液,放入灭菌平皿内,倾注营养琼脂培养基,每个样品平行接种两块平皿,置 35℃士2℃培养 48 h,计数平板上细菌菌落数。

式中: ——工作台表面细菌菌落总数,cfu/m2;

——工作台表面细菌菌落总数,cfu/m2;

A—— 平板上平均细菌菌落数;

S2——采样面积,cm2;

—— 工人手表面细菌菌落总数,cfu/只手;

—— 工人手表面细菌菌落总数,cfu/只手;

2.7工人手表面致病菌

具体见GB 15979-2002《一次性卫生用品卫生标准》附录B,后期进行详细阐述。