本期着重对无菌医疗器械生产洁净室(区)要求及检测方法进行详细阐述。

国家药品监督管理局于2000年08月18日发布《无菌医疗器具生产管理规范》YY 0033-2000,并于2000年9月15日实施。该标准规定了无菌医疗器具及其零部件生产与质量管理的基本要求。无菌医疗器具初包装材料的生产也应符合本标准的规定。

1、要求:

1.1生产厂房:生产厂房按生产工艺和产品质量要求分为一般生产区和洁净区。厂房应按生产工艺流程及所要求的空气洁净度级别进行合理布局。

1.2一般生产区:一般生产区应设计合理、采光、通风良好,能够满足生产需要。

1.3洁净区

1.3.1 除满足上述要求外,还应配置与洁净度级别相适应的空气调节净化系统。附录 A 给出了无菌医疗器具洁净室(区)空气洁净度级别,附录 B 给出了无菌医疗器具产品生产环境洁净度级别的设置指南.

1.3.2 在设计、建设和装修洁净厂房时,应考虑其便于清洁。洁净室(区)的内表面应平整、光滑、无裂缝,接口严密,无颗粒物脱落,能耐受清洗和消毒,墙壁与地面的交界处宜做成弧形或采用其他措施,以减少灰尘积聚和便于清洁。并有防尘、防污染、防止昆虫和其他动物及异物混入等设施。

1.3.3 人员净化室、洁净室(区)的外窗应采用双层窗,并具有良好的密封性。洁净室(区)的顶棚及进入洁净室(区)内的管道、风口与墙壁或顶棚的部位均应密封。洁净室(区)的门应密封良好,并向洁净度高的方向开启。

1.3.4 洁净室(区)应设有安全门,并向安全疏散方向开启,平时密封良好,紧急时易于打开,安全通道应无障碍。

1.3.5 洁净室(区)内应按工艺流程合理布局,人流、物流分开并固定走向。

1.3.6 洁净室(区)内的水、电等输送线路宜暗敷。电气管线管口,安装于墙上的各种电器设备与墙体接缝处均应可紫密封。

1.3.7 洁净室(区)应选用外部造型简单、不易积尘,便于擦拭的照明灯其,照明灯具宜明装不宜悬吊,采用吸顶安装时,灯具与顶棚接缝处应采用可靠密封措施。

1.3.8 操作台应光滑、平整,无缝隙、不脱落尘粒和纤维,不积尘,便于清洗、消毒,不可用木质或油漆台面。

1.3.9 洁净室(区)内使用的压缩空气等气体均应经过净化处理。特别是与产品使用表面直接接触的气体的洁净度应进行验证并进行常规控制,以适应于所生产的产品。洁净室(区)内的水池、地漏不得对无菌医疗器具产生污染。

1.4 人员净化

1.4.1 人员净化室应包括换鞋室、存外农室、盥洗室、穿洁净工作服室、气闸室或空气吹淋室等。

1.4.2 进入无菌医疗器具生产洁净室(区)或无菌操作法净室(区)的人员应进行净化。附录 D)给出了进出洁净室(区)的一般程序。

1.4.3 进入人员净化区域的换鞋处,注意两种鞋不要交叉污染,外出鞋和将要换的鞋应有明显不易随意跨越的界限。在洁净室(区)内不应穿拖鞋。

1.4.4 人员流动应严格遵守从低洁净度区域向高洁净度区域方向流动。

1.4.5 盥洗室水龙头按最大班人数每 10 人设 1个,龙头开闭宜不采用手动式。

1.4.6 气闸室的出入门应有防止同时打开的措施。设置单人空气吹淋室时,应按最大班人数每 30 人设一台。洁净室(区)工作人员超过 5 人时,空气吹淋室一侧应设单向旁通门。

1.4.7 洁净室(区)工作人员人均面积应不少于 4 m2。

1.5 物料净化

1.5.1 进入洁净生产区的物料等应有清洁措施,如脱外包装室、除尘室等。

1.5. 2 物料净化室与洁净室(区)之间应设置气闸室或双层传递窗,用于传递物料和其他物品。

1.5.3 物料运输、贮存的外包装及易脱落粉尘和纤维的包装材料不得进入洁净室(区)。直接接触产品的初包装材料在运输、贮存和传递中应能有效防止污染,至少两层密封包装。

1.6 工艺布局

1.6.1 洁净厂房内应按产品形成过程顺向布置,工艺流程紧凑、合理,物料传递路线尽量要短,以利于操作和过程控制。人流、物流各行其道,严格分开,禁止交叉往复。

1.6.2 洁净室(区)只能设置必要的工艺装备和设施。应有与生产规模相适应的空间存放洁净室(区)内生产的中间产品或产品,且尽可能靠近与其相联系的生产区域,减少运输过程中的混杂与污染。存放区域内应安排待验区、合格区和不合格区,有明显标识。

1.6.3 空气洁净度高的洁净室(区)宜布置在人员最少经过或到达的区域,不同洁净度级别的洁净室(区)按从高到低由里及外布置。不同级别洁净室(区)之间相互联系应有防止污染措施,如气闸室或双层传递窗。

1.6.4 不同空气洁净度区域之间的物料传递如采用传送带时,为防止交叉污染,传送带不宜穿越隔墙,宜在隔墙两侧分段传送。

对不可灭菌产品生产区中,不同空气清净度区域之间的物料传递,则必须分段传送,除非传递装置采用连续消毒方式。

1.6.5 需在洁净室(区)内清洗的器具,其清洁室的空气洁净度级别应与产品要求相适应。100 级、 10 000级洁净室(区)的设备及器具宜在本区域外清洗,其清洗室的空气洁净度不应低于 100 000 级。

1.6.6 清洁工具洗涤、干燥及洁具存放宜设独立的卫生且通风良好的洁具间。洁具不应存放在洁净室(区)内。

附录A.无菌医疗器具洁净室(区)空气洁净度级别表

洁净度级别 | 尘埃最大允许数,个/m3 | 微生物最大允许数 | ||

≥0.5μm | ≥5μm | 沉降菌,个/皿 | 浮游菌,个/m3 | |

100级 | 3 500 | 0 | 1 | 1 |

10 000级 | 350 000 | 2 000 | 3 | 100 |

100 000级 | 3 500 000 | 20 000 | 10 | 500 |

300 000级 | 10 500 000 | 60 000 | 15 | —— |

附录B.无菌医疗器具产品生产环境洁净度级别设置指南

B1 无菌医疗器具应采用使污染降至最低限的生产技术。在考虑生产环境的洁净度级别时,应与生产技术结合起来。当生产技术不能保证医疗器具使用表面不受污染或不能有效排除污染时,生产环境的洁净度应在条件许可的前提下,尽量提高。

B2 洁净室(区)内有多个工序时,应根据各工序的不同要求,采用不同的空气洁净度级别。在满足生产工艺要求的条件下,洁净室(区)的气流组织可采用局部工作区空气净化和全室空气净化相结合的形式,如 10 000 下的局部100 级洁净区。

B3 对于体内植入物、与循环血液、骨腔直接或间接接触的无菌医疗器具或单包装出厂的配件,其零部件(不清洗件)的加工、末道清洗、组装、初包装及其封口等生产区域应不低于100 000 级洁净度级别。植入到血管内的无菌医疗器具、能在某个局部环境下实现生产、装配、包装全过程的无菌医疗器具,应在不低于10 000 级(优先选用 100级)洁净室(区)内生产。

B4 B3 规定以外的无菌医疗器具或单包装出厂的零部件(不清洗件)的加工、末道精洗、组装、初包装及其封口均应在不低于 300 000 级洁净室(区)内进行。

B5 与产品的使用表面直接接触、不清洗即使用的产品初包装,其生产厂房的洁净度级别应与产品生产厂房的洁净度级别相同(尽可能在同一区域),如初包装不与产品使用表面直接接触,优先考虑在不低于300 000 洁净室(区)内生产。

B6 对于采用无菌操作技术加工的体内植入无菌医疗器具(包括材料),应在 10 000 级下的局部 100 级洁净室(区)内进行生产。

B7 洁净工作服清洗,干燥和穿洁净工作服室、专用工位器具的末道清洗与消毒区域的空气清净度级别可低于生产区一个级别。无菌工作服的整理、灭菌后的贮存应在 10 000 级洁净室(区)内。

附录C.无菌医疗器具洁净室(区)环境要求及监测

监测项目 | 技术指标 | 监测方法 | ||||

100级 | 10 000级 | 100 000级 | 300 000级 | |||

温度,℃ | (无特殊要求时)18~28 | GB 50591-2010 | ||||

相对湿度,% | 45~65 | |||||

风速,m/s | 水平层流≥0.4,垂直层流≥0.3 | —— | —— | —— | ||

换气次数,次/h | —— | ≥20 | ≥15 | ≥12 | ||

静压差,Pa | 不同级别洁净室(区)及洁净室(区)与非洁净室(区)之间≥5 | |||||

洁净室(区)与室外大气≥10 | ||||||

尘埃数 个/m3 | ≥0.5μm | ≤3 500 | ≤350 000 | ≤3 500 000 | ≤10 500 000 | GB/T 16292-2010 |

≥5μm | 0 | ≤2 000 | ≤20 000 | ≤60 000 | ||

浮游菌数,个/m3 | ≤5 | ≤100 | ≤500 | —— | GB/T 16293-2010 | |

沉降菌数,个/m3 | ≤1 | ≤3 | ≤10 | ≤15 | GB/T 16294-2010 | |

说明:

无菌医疗器具洁净室(区)在静态条件下检测的尘埃数、浮游菌或者沉降菌数、换气次数(100级层流风速)、静压差、温度、相对湿度必须符合规定。

2、检测方法

2.1温湿度的检测

2.1.1 无恒温恒湿要求的温湿度检测应符合下列要求;

1 室内空气温度和相对湿度测定之前,空调净化系统应已连续运行至少 8h。

2 温度的检测可采用玻璃温度计、数字式温湿度计;湿度的检测可采用通风式干湿球温度计、数字式温湿度计、电容式湿度检测仪或露点传感器等。根据温湿度的波动范围,应选择足够精度的测试仪表。温度检测仪表的最小亥刻度不宜高于 0.4℃,湿度检测仪表的最小刻度不宜高于2%。

测点为房间中间一点,应在温湿度读数稳定后记录。测完室内温湿度后,还应同时测出室外温湿度。

2.1.2 有恒温恒湿要求房间的温湿度检测应符合下列要求;

1 选择以下检测仪器;

1)温度计∶采用铂电阻、热电偶或其他类似温度传感器组成测温系统;

2)湿度计∶可采用干湿球温度计或其他固态湿度传感器组成测湿系统。

2 检测方法与步骤如下∶

1)室内空气温度和相对湿度测定之前,空调系统应已连续运行至少12h;

2)根据温度和相对湿度波动范围(表1),应选择相应的具有足够精度的仪表进行测定。根据由低到高的精度,测定宜连续进行 (8~48)h,每次测定间隔不应大于30min;

3)室内测点可在送回风口处或在恒温恒湿工作区具有代

表性的地点布置。测点一般应布置在距外墙表面大于 0.5m、距地 0.8m 的同一一高度上; 也可以根据恒温恒湿区的大小,分别布置在离地不同高度的几个平面上。具体测点数应符合表1 的规定。

表1 有恒温恒湿要求时的温、湿度测点数

波动范围 | 室面积≤50m2 | 每增加20~50m2 |

温度波动 Δt=±0.5℃~±2℃ | 5 | 增加 3~5个 |

相对湿度波动 ΔRH=±5%~±10% | ||

温度波动 Δt≤|0.5|℃ | 点间距不应大于 2m,点数不应少于5个 | |

相对湿度波动 △RH≤|5|% | ||

2.2风速的检测

2.2.1 风量风速检测必须首先进行,净化空调各项效果必须是在设计的风量风速条件下获得。

2.2.2 风量检测前必须检查风机运行是否正常,系统中各部件安装是否正确,有无障碍,所有阀门应固定在一定的开启位置上,且必须实际测量被测风口、风管尺寸。

2.2.3 测定室内微风速仪器的最小刻度或读数不 应大于 0.02m/s,一一般可用热球式风速仪,需要测出分速度时,应采用超声波三维风速计。

2.2.4 对于单向流洁净室,可采用室截面平均风速和截面积乘积的方法确定送风量,垂直单向流洁净室的测定截面取距地面 0.8m 的无间隔面 (孔板、格栅除外) 的水平截面,如有阻隔面,该测定截面应抬高至阻隔面之上 0.25m;水平单向流洁净室取距送风面 0.5m 的垂直于地面的截面,截面上,测点间距不应大于1m,一般取0.3m。测点数应不少于 20个,均匀布置。

2.2.5 对于非单向流洁净室,内安装过滤器的风口可采用套管法、风量罩法或风管法测定风量,为测定回风口或新风口风量,也可用风口法。

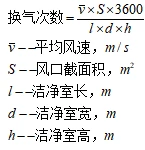

2.3换气次数的检测

2.4静压差的检测

2.4.1 静压差的测定应在所有房间的门关闭时进行,有排风时,应在最大排风量条件下进行,并宜从平面上最里面的房间依次向外测定相邻相通房间的压差, 直至测出洁净区与非洁净区、室外环境(或向室外开口的房间)之间的压差。

2.4.2 对于洁净度 5 级或优于5级的单向流动洁净室,还应测定在门开启状态下,离门口 0.6m 处的室内侧工作面高度的粒子数。

2.4.3 有不可关闭的开口与邻室相通的洁净室,还应测定开口处的流速和流向。

2.5尘埃数的检测

具体见GB/T 16292-2010《医药工业洁净室区悬浮粒子的测试方法》,后期进行详细阐述。

2.6浮游菌的检测

具体见GB/T 16293-2010《医药工业洁净室区浮游菌的测试方法》,后期进行详细阐述。

2.7沉降菌的检测

具体见GB/T 16294-2010《医药工业洁净室区沉降菌的测试方法》,后期进行详细阐述。