本期着重对药品生产洁净室(区)要求及检测方法进行详细阐述。

国家食品药品监督管理总局于2011年02月12日发布《药品生产质量管理规范(2010年修订)》(卫生部令第79号),并于2011年03月01日实施。为规范药品生产质量管理,该标准吸收国际先进经验,结合我国国情,按照“软件硬件并重”的原则,贯彻质量风险管理和药品生产全过程管理的理念,更加注重科学性,强调指导性和可操作性,达到了与世界卫生组织药品GMP的一致性。

2019年8月12日国家市场监督管理总局与中华人民共和国住房和城乡建设部联合发布《医药工业洁净厂房设计标准》GB 50457-2019为在医药工业洁净厂房设计中贯彻执行国家有关方针政策,做到技术先进、安全可靠、确保质量、节能环保,制定本标准。本标准适用于新建、扩建和改建的医药工业洁净厂房设计。生物制品、毒性药品、精神药品、麻醉药品以及放射性药品的生产和质量检验设施除应执行本标准外,尚应符合国家有关的监管规定。医药工业洁净厂房的设计应为施工安装、系统设施验证、维护管理、检修测试和安全运行创造必要的条件。医药工业洁净厂房的设计除应符合本标准外,尚应符合国家现行的有关标准规范的规定。

1、与生产洁净室(区)相关的要求:

1.1生产区

1.1.1为降低污染和交叉污染的风险,厂房、生产设施和设备应当根据所生产药品的特性、工艺流程及相应洁净度级别要求合理设计、布局和使用,并符合下列要求:

(一)应当综合考虑药品的特性、工艺和预定用途等因素,确定厂房、生产设施和设备多产品共用的可行性,并有相应评估报告;

(二)生产特殊性质的药品,如高致敏性药品(如青霉素类)或生物制品(如卡介苗或其他用活性微生物制备而成的药品),必须采用专用和独立的厂房、生产设施和设备。青霉素类药品产尘量大的操作区域应当保持相对负压,排至室外的废气应当经过净化处理并符合要求,排风口应当远离其他空气净化系统的进风口;

(三)生产β-内酰胺结构类药品、性激素类避孕药品必须使用专用设施(如独立的空气净化系统)和设备,并与其他药品生产区严格分开;

(四)生产某些激素类、细胞毒性类、高活性化学药品应当使用专用设施(如独立的空气净化系统)和设备;特殊情况下,如采取特别防护措施并经过必要的验证,上述药品制剂则可通过阶段性生产方式共用同一生产设施和设备;

(五)用于上述第(二)、(三)、(四)项的空气净化系统,其排风应当经过净化处理;

(六)药品生产厂房不得用于生产对药品质量有不利影响的非药用产品。

1.1.2生产区和贮存区应当有足够的空间,确保有序地存放设备、物料、中间产品、待包装产品和成品,避免不同产品或物料的混淆、交叉污染,避免生产或质量控制操作发生遗漏或差错。

1.1.3应当根据药品品种、生产操作要求及外部环境状况等配置空调净化系统,使生产区有效通风,并有温度、湿度控制和空气净化过滤,保证药品的生产环境符合要求。

洁净区与非洁净区之间、不同级别洁净区之间的压差应当不低于10帕斯卡。必要时,相同洁净度级别的不同功能区域(操作间)之间也应当保持适当的压差梯度。

口服液体和固体制剂、腔道用药(含直肠用药)、表皮外用药品等非无菌制剂生产的暴露工序区域及其直接接触药品的包装材料最终处理的暴露工序区域,应当参照“无菌药品”附录中D级洁净区的要求设置,企业可根据产品的标准和特性对该区域采取适当的微生物监控措施。

1.1.4洁净区的内表面(墙壁、地面、天棚)应当平整光滑、无裂缝、接口严密、无颗粒物脱落,避免积尘,便于有效清洁,必要时应当进行消毒。

各种管道、照明设施、风口和其他公用设施的设计和安装应当避免出现不易清洁的部位,应当尽可能在生产区外部对其进行维护。排水设施应当大小适宜,并安装防止倒灌的装置。应当尽可能避免明沟排水;不可避免时,明沟宜浅,以方便清洁和消毒。制剂的原辅料称量通常应当在专门设计的称量室内进行。

产尘操作间(如干燥物料或产品的取样、称量、混合、包装等操作间)应当保持相对负压或采取专门的措施,防止粉尘扩散、避免交叉污染并便于清洁。用于药品包装的厂房或区域应当合理设计和布局,以避免混淆或交叉污染。

如同一区域内有数条包装线,应当有隔离措施。

生产区应当有适度的照明,目视操作区域的照明应当满足操作要求。生产区内可设中间控制区域,但中间控制操作不得给药品带来质量风险。

1.2仓储区

1.2.1仓储区应当有足够的空间,确保有序存放待验、合格、不合格、退货或召回的原辅料、包装材料、中间产品、待包装产品和成品等各类物料和产品。

1.2.2仓储区的设计和建造应当确保良好的仓储条件,并有通风和照明设施。仓储区应当能够满足物料或产品的贮存条件(如温湿度、避光)和安全贮存的要求,并进行检查和监控。

1.2.3高活性的物料或产品以及印刷包装材料应当贮存于安全的区域。

1.2.4接收、发放和发运区域应当能够保护物料、产品免受外界天气(如雨、雪)的影响。接收区的布局和设施应当能够确保到货物料在进入仓储区前可对外包装进行必要的清洁。

1.2.5如采用单独的隔离区域贮存待验物料,待验区应当有醒目的标识,且只限于经批准的人员出入。

不合格、退货或召回的物料或产品应当隔离存放。

如果采用其他方法替代物理隔离,则该方法应当具有同等的安全性。

1.2.6通常应当有单独的物料取样区。取样区的空气洁净度级别应当与生产要求一致。如在其他区域或采用其他方式取样,应当能够防止污染或交叉污染。

1.3质量控制区

1.3.1质量控制实验室通常应当与生产区分开。生物检定、微生物和放射性同位素的实验室还应当彼此分开。

1.3.2实验室的设计应当确保其适用于预定的用途,并能够避免混淆和交叉污染,应当有足够的区域用于样品处置、留样和稳定性考察样品的存放以及记录的保存。

1.3.3必要时,应当设置专门的仪器室,使灵敏度高的仪器免受静电、震动、潮湿或其他外界因素的干扰。

1.3.4处理生物样品或放射性样品等特殊物品的实验室应当符合国家的有关要求。

1.3.5实验动物房应当与其他区域严格分开,其设计、建造应当符合国家有关规定,并设有独立的空气处理设施以及动物的专用通道。

1.4辅助区

1.4.1休息室的设置不应当对生产区、仓储区和质量控制区造成不良影响。

1.4.2更衣室和盥洗室应当方便人员进出,并与使用人数相适应。盥洗室不得与生产区和仓储区直接相通。

1.4.3维修间应当尽可能远离生产区。存放在洁净区内的维修用备件和工具,应当放置在专门的房间或工具柜中。

附录1.药品生产洁净室(区)环境要求及检测方法

监测项目 | 技术指标 | 检测方法 | ||||

A级 | B级 | C级 | D级 | |||

温度,℃ | 20~24 | 18~26 | GB 50591-2010 | |||

人员净化及生活用室冬季应为16~20;夏季应为26~30。 | ||||||

相对湿度,% | 45~60 | 45~65 | ||||

风速,m/s | 0.36~0.54 | —— | ||||

照度,lx | 主要工作室宜为300;辅助用房、人员净化和物料净化、气闸室、走廊等宜为200; | |||||

噪声dB(A) | 非单向流≤60;单向流和混合流≤65 | |||||

静压差,Pa | ≥10 | GB50073-2013 | ||||

尘埃数 (静态) 个/m3 | ≥0.5μm | ≤3520 | ≤3520 | ≤352000 | ≤3520000 | GB/T16292-2010 |

≥5μm | ≤20 | ≤29 | ≤2900 | ≤29000 | ||

尘埃数 (动态) 个/m3 | ≥0.5μm | ≤3520 | ≤352000 | ≤3520000 | 不作规定 | |

≥5μm | ≤20 | ≤2900 | ≤29000 | |||

浮游菌,m3 | <1 | ≤10 | ≤100 | ≤200 | GB/T16293-2010 | |

沉降菌(φ90mm),皿/4h | <1 | ≤5 | ≤50 | ≤100 | GB/T16294-2010 | |

表面微生物,cfu/手套 | <1 | ≤5 | —— | GB50591-2010 | ||

接触(φ55mm),cfu/碟 | <1 | ≤5 | ≤25 | ≤50 | ||

2、检测方法

2.1温湿度的检测

2.1.1无恒温恒湿要求的温湿度检测应符合下列要求;

1室内空气温度和相对湿度测定之前,空调净化系统应已连续运行至少8h。

2温度的检测可采用玻璃温度计、数字式温湿度计;湿度的检测可采用通风式干湿球温度计、数字式温湿度计、电容式湿度检测仪或露点传感器等。根据温湿度的波动范围,应选择足够精度的测试仪表。温度检测仪表的最小亥刻度不宜高于0.4℃,湿度检测仪表的最小刻度不宜高于2%。

测点为房间中间一点,应在温湿度读数稳定后记录。测完室内温湿度后,还应同时测出室外温湿度。

2.1.2有恒温恒湿要求房间的温湿度检测应符合下列要求;

1选择以下检测仪器;

1)温度计∶采用铂电阻、热电偶或其他类似温度传感器组成测温系统;

2)湿度计∶可采用干湿球温度计或其他固态湿度传感器组成测湿系统。

2检测方法与步骤如下∶

1)室内空气温度和相对湿度测定之前,空调系统应已连续运行至少12h;

2)根据温度和相对湿度波动范围(表1),应选择相应的具有足够精度的仪表进行测定。根据由低到高的精度,测定宜连续进行(8~48)h,每次测定间隔不应大于30min;

3)室内测点可在送回风口处或在恒温恒湿工作区具有代

表性的地点布置。测点一般应布置在距外墙表面大于0.5m、距地0.8m的同一一高度上;也可以根据恒温恒湿区的大小,分别布置在离地不同高度的几个平面上。具体测点数应符合表1的规定。

表1有恒温恒湿要求时的温、湿度测点数

波动范围 | 室面积≤50m2 | 每增加20~50m2 |

温度波动Δt=±0.5℃~±2℃ | 5 | 增加3~5个 |

相对湿度波动ΔRH=±5%~±10% | ||

温度波动Δt≤|0.5|℃ | 点间距不应大于2m,点数不应少于5个 | |

相对湿度波动△RH≤|5|% | ||

2.2进风口风速的检测

2.2.1进风口风速检测必须首先进行,净化空调各项效果必须是在设计的风量风速条件下获得。

2.2.2进风口风速检测前必须检查风机运行是否正常,系统中各部件安装是否正确,有无障碍,所有阀门应固定在一定的开启位置上,且必须实际测量被测风口、风管尺寸。

2.2.3测定室内微风速仪器的最小刻度或读数不应大于0.02m/s,一般可用热球式风速仪,需要测出分速度时,应采用超声波三维风速计。

2.2.4对于单向流洁净室,可采用室截面平均风速和截面积乘积的方法确定送风量,垂直单向流洁净室的测定截面取距地面0.8m的无间隔面(孔板、格栅除外)的水平截面,如有阻隔面,该测定截面应抬高至阻隔面之上0.25m;水平单向流洁净室取距送风面0.5m的垂直于地面的截面,截面上,测点间距不应大于1m,一般取0.3m。测点数应不少于20个,均匀布置。

2.2.5对于非单向流洁净室,内安装过滤器的风口可采用套管法、风量罩法或风管法测定风量,为测定回风口或新风口风量,也可用风口法。

2.2.6用任何方法测定任何洁净室风口风速时风口上任何配件、饰物一律保持原样。

2.3静压差的检测

2.3.1静压差的测定应在洁净室(区)的风速、风量和送风均匀性检测合格后进行,并应在所有的门关闭时检测。

2.3.2仪器宜采用各种微差压计,仪表灵敏度应小于1.0Pa。

2.4尘埃数的检测

2.4.1在空态或静态a测试时,对单向流洁净室(区)而言,测试宜在净化空气调节系统正常运行时间不少于10min后开始,対非单向流洁净室(区),测试宜在净化空气调节系统正常运行时间不少于30min后开始。在静态b测试时,对单向流洁净室(区),测试宜在生产操作人员撤离现场并经过10min自净后开始;对非单向流洁净室(区),测试宜在生产操作人员撤离现场并经过20min自净后开始。在动态测试时,则须记录生产开始的时间以及测试时间.

2.4.2采样点数目及其布置

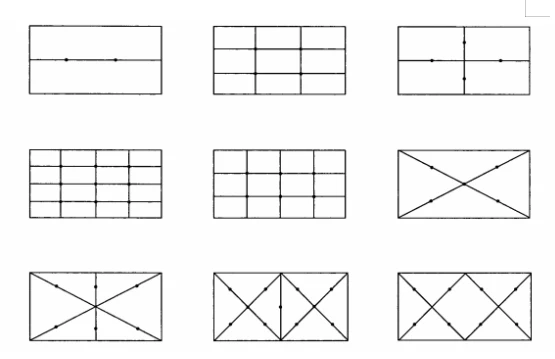

在空态或静态测试时,悬浮粒子采样点数目及其布置应力求均匀,并不得少于最少采样点数目,采样点布置规则见附录A。在动态测试时,悬浮粒子采样点数目及其布置应根据产品的生产及工艺关键操作区设置。

最少采样点

悬浮粒子测试最少采样点数目可在以下两种方法中任选一种:

a)

注:NL——最少采样点;

A——洁净室或被控洁净区的面积,单位为平方米(m2)

b)如表

面积(m2) | 洁净度级别 | |||

A | B | C | D | |

<10 | 2~3 | 2 | 2 | 2 |

≥10~<20 | 4 | 3 | 2 | 2 |

≥20~<40 | 8 | 6 | 2 | 2 |

≥40~<100 | 16 | 13 | 4 | 2 |

≥100~<200 | 40 | 32 | 10 | 3 |

≥200~<400 | 80 | 63 | 20 | 6 |

≥400~<1000 | 160 | 126 | 40 | 13 |

≥1000~<2000 | 400 | 316 | 100 | 32 |

≥2000 | 800 | 623 | 200 | 63 |

2.4.3采样点的位置

采样点的位置应满足以下要求:

a采样点一般在离地面0.8m高度的水平面上均匀布置。

b)采样点多于5点时,也可以在离地面0.8m~1.5m高度的区域内分层,置,但每层不少于5点。

c)采样点分布参考附录A

2.4.4采样次数的限定

对任何小洁净室(区)或局部空气净化区域,采样点的数目不得少于2个,总采样次数不得少于5次。每个釆样点的采样次数可以多于1次,且不同采样点的釆样次数可以不同。

2.4.5最少采样量

最小采样量 L/次 | 洁净度级别 | |||

A | B | C | D | |

≥0.5μm | 5.66 | 5.66 | 2.83 | 2.83 |

≥5μm | 8.5 | 8.5 | 8.5 | 8.5 |

2.4.6釆样注意事项

2.4.6.1对于单向流洁净室(区),粒子计数采样釆样管口应正对气流方向;对于非单向流洁净室(区),粒子计数器的采样管口宜向上。采样釆样点时,应尽量避开回风口。采样时,测试人员采样釆样口的下风侧,并尽量少活采样釆样完,后,宜对粒子计数器进行自净。

应采取一切措施采样过程的污染。

2.4.7结果计算

A.采样点平均浓度:

式中

A——某一采样点的平均粒子浓度,(粒/m3);

Ci——某一采样点的粒子浓度(i=1,2,3,4......,L),(粒/m3);

L——某一采样点上的釆样次数,次。

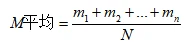

B. 平均值的均值M

式中

M——平均值的均值,洁净室(区)的平均粒子浓度,(粒/m3);

Ai——某一采样点的平均粒子浓度(i=1,2,…,L)(粒/m3);

L——某一洁净室(区)内的总采样点数,个。

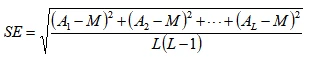

C. 标准差SE

SE——平均值均值的标准误差,粒每立方米(粒/m3)。

D. 95%置信上限(UCL)

UCL=M+t×SE

UCL——平均值均值的95%置信上限,粒每立方米(粒/m3)。

t——95%置信上限的t分布系数,见下表

95%置信上限的t分布系数

釆样点数L | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | >9 |

t | 6.31 | 2.92 | 2.35 | 2.13 | 2.02 | 1.94 | 1.90 | 1.86 | — |

注:当釆样点数多于9点时,不需要计算UCL。 | |||||||||

2.4.8结果判定

判断悬浮粒子的洁净度级别应同时满足以下两个采采采样

A)采样釆样点的平均悬浮粒子浓度必须不大于规定的级别界限,即Ai≤级别界限;

B)全部采样点的悬浮粒子浓度平均值均值的95%置信上限必须不大于规定的级别界限,即UCL≤级别界限。

2.5空气中沉降菌

2.5.1采样

试前培养皿表面必须严格消毒。

将已制备好的培养皿按采样点布置图逐个放置,然后从里到外逐个打开培养皿盖,使培养基表面暴露在空气中。

静态测试时,培养皿暴露时间为30min以上;动态测试时,培养皿暴露时间为不大于4h。

全部采样结束后,将培养皿倒置于恒温培养箱中培养。

采用大豆酪蛋白琼脂培养基(TSA)配制的采样皿经采样后,在30℃~35℃培养箱中培养,时间不少于2d;采用沙氏培养基(SDA)配制的培养皿经采样后,在20℃~25℃培养箱中培养,时间不少于5d。

每批培养基应有对照试验,检验培养基本身是否污染。可每批选定3只培养皿作对照培养。

2.5.2菌落计数

用肉眼对培养皿上所有的菌落直接计数、标记或在菌落计数器上点计,然后用5~10倍放大镜检查,有否遗漏。

2.5.3采样点数目

参照2.4.2

2.5.4采样点位置

a)工作区采样点位置离地0.8m~1.5m左右(略高于工作面);

b)可在关键设备或关键工作活动范围处增加测点。

c)采样点分布参考附录A

2.5.5最少培养皿数

洁净度级别 | 最少培养皿数(φ90mm) |

100 | 14 |

10000 | 2 |

100000 | 2 |

300000 | 2 |

2.5.6注意事项

对于单向流洁净室(区)或送风口,采样器采样口朝向应正对气流方向;对于非单向流洁净室(区),采样口向上。

布置采样点时,至少应尽量避开尘粒较集中的回风口。

采样时,测试人员应站在采样口的下风侧,并尽量少走动。

应采取一切措施防止采样过程的污染和其他可能对样本的污染。

皿在用于检测时,为避免培养皿运输或搬动过程造成的影响,宜同时进行对照试验,每次或每个区域取1个对照皿,与釆样皿同法操作但不需暴露采样,然后与釆样后的培养皿(TSA或SDA)一起放入培养箱内培养,结果应无菌落生长。

2.5.7菌落计算

式中:m1——1号培养皿菌落数;

m2——2号培养皿菌落数;

mn——n号培养皿菌落数;

N——培养皿总数。

2.5.8结果评定

A)每个测点的沉降菌平均菌落数必须低于所选定评定标准中的)限。

B)在静态测试时,若某测点的沉降菌平均菌落数超过评定标准采样应重新采样两次,两次测试结果

均合格才能判为符合。

2.6浮游菌

2.6.1样品采集

测试前仪器、培养皿表面必须严格消毒。

2.6.1.1采样器进入被测房间前先用消毒房间的消毒剂灭菌,用于100采样器室的采样器宜预先放在被测房间内。

2.6.1.2用消毒剂擦净培养皿的外表面。

2.6.1.3采样前,先用消毒剂清洗釆样器的顶盖、转盘以及罩子的内外面,釆样结束,再用消毒剂轻轻喷射罩子的内壁和转盘。

2.6.1.采样口及采样管,使用前必须高温灭菌。如用消毒剂对采样管的外壁及内壁进行消毒时,应将管中的残留液倒掉并晾干。

2.6.1.5采样者应穿戴与被测洁净区域相应的工作服,在转盘上放入或调,培养皿前,双手用消毒剂消毒或戴无菌手套操作。

2.6.1.6釆样仪器经消毒后先不放入培养皿,开启浮游菌釆样器,使仪器中的残余,毒剂蒸发,时间不少于5min,并检查流量并根据采样整设定采样时间。

2.6.1.7采样器游菌采样器,放入培养皿,盖上盖子。

2.6.1.8置采样口于采样点后,开启浮游菌采样器进行采样。

2.6.2培养

2.6.2.1全部釆样结束后,将培养皿倒置于恒温培养箱中培养。

2.6.2.2采用大豆酪蛋白琼脂培养基(TSA)配制的培养皿经采样后,在30°C~35°C培养箱中培养,时间不少于2d;采用沙氏培养基(SDA)配制的培养皿经采样后,在20°C~25℃培养箱中培养,时间不少于5d。

2.6.2.3每批培养基应,对照试验,检验培养基本身是否污染。可每批选定3只培养皿作对照培养。

2.6.3菌落计数

2.6.3.1用肉眼对培养皿上所有的菌落直接计数、标记或在菌落计数器上点计,然后用5~10倍放大镜检查,有否遗漏。

2.6.3.2若平板上有2个或2个以上,菌落重叠,可分辨时仍以2个或2个以上菌落计数。

2.6.3.3注意事项

a)使用前应仔细检查每个培养皿的质量,培养基及培养皿有变质、破损或污染的不能使用。

b)对培养基、培养条件及其他参数作详细地记录。

c)由于细菌种类繁多,差别甚大,计数时一般用透射光于培养皿背面或正面仔细观察,不要漏计培养皿边缘,长的菌落,并须注意细菌菌落或培养基沉淀物的区别,必要时用显微镜鉴别。

2.6.4采样点数目

参照2.4.2

2.6.5采样点位置

a)工作区测点位置离地0.8m~1.5m左右(略高于工作面);

b)送风口测点位置离开送风面30cm左右;

c)可在关键设备或关键工作活动范围处增加测点。

d)采样点分布参考附录A

2.6.7最小采样量

洁净度级别 | 釆样量L/次 |

100级 | 1000 |

10000级 | 500 |

100000级 | 100 |

300000级 | 100 |

2.6.8注意事项

a)对于单向流洁净室(区)或送风口,采样器采样口朝向应正对气流方向;对于非单向流洁净室(区),采样口向上。

b)布置采样点时,至少应尽量避开尘粒较集中的回风口。

c)采样时,测试人员应站在采样口的下风侧,并尽量少走动。

d)应采取一切措施防止采样过程的污染和其他可能对样本的污染。

e)培养皿在用于检测时,为避免培养皿运输或搬动过程造成的影响,宜同时进行阴性对照试验,每次或每个区域取1个对照皿,与采样皿同法操作但不需暴露采样,然后与采样后的培养皿(TSA或SDA)一起放入培养箱内培养,结果应无菌落生长。

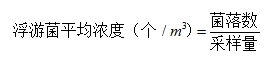

2.6.9结果计算

平均浓度计算:

2.6.10结果判定

2.6.10.1每个测点的浮游菌平均浓度必须低于所选定评定标准中的界限。

2.6.10.2在静态测试时,若某测点的浮游菌平均浓度超过评定标准,则应重新采样两次,两次测试结果均合格才能判为符合。

附录A:采样点分布参考图

2.7测试报告

从每一个洁净室(区)得来的测试结果应当被记录,计相一致或不一致的报告也要提交。

测试报告应包括以下内容:

A) 测试者的名称和地址,测试日期;

B) 测试依据;

C) 被测洁净室(区)的平面位置(必要时标注相邻区域的平面位置);

D) 悬浮粒子的粒径;

E) 有关测试仪器及其方法的标书:包括测试环境条件,采样点数目以及布置图,测试次数,采样流量,或可能存在的测试方法的变更,测试仪器的检定证书等;若为动态测试,则还应记录现场操作人员数量及位置,现场运转设备数量及位置;

F) 测试结果:包括所有统计计算资料。